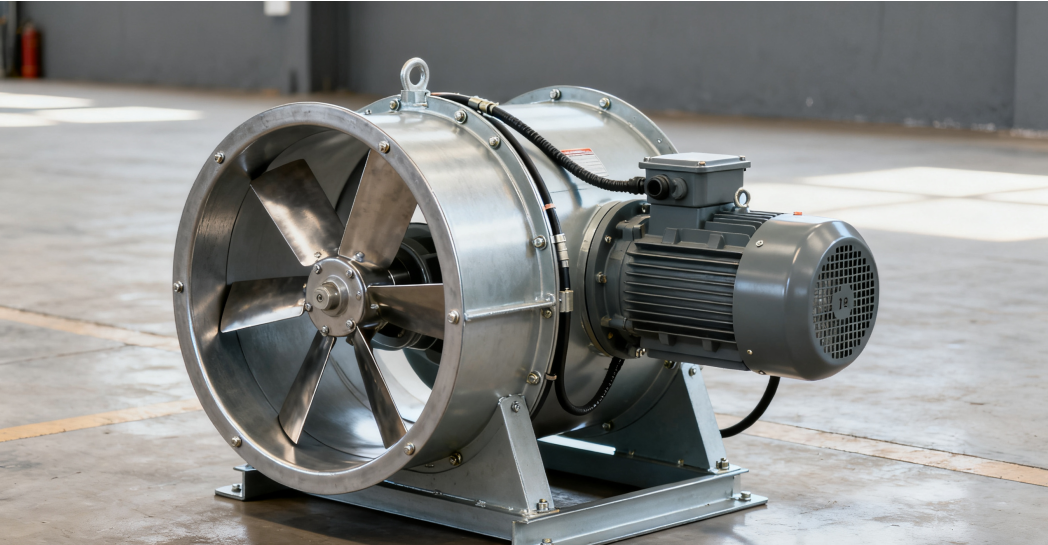

国产变频驱动隔离光耦:保障工业变频器安全稳定运行

在工业电机调速、风机水泵节能控制、生产线动力调节等场景中,变频器是核心控制设备,而变频驱动链路的 “高低压隔离” 与 “信号保真” 直接决定变频器运行安全性与节能效果。变频器工作时,功率侧 IGBT 高频开关产生高压脉冲与强电磁噪声,控制侧低压电路易受窜扰;宽温工况下元件参数漂移会导致驱动信号失真;多 IGBT 同步控制时还可能出现信号串扰 —— 这些问题轻则造成变频器调速精度下降、能耗增加,重则引发 IGBT 烧毁、设备停机。国产变频驱动隔离光耦针对变频场景专项优化,以 “高耐压隔离 + 抗干扰 + 宽温稳定” 为核心优势,成为守护变频驱动链路安全、提升变频器运行可靠性的关键器件。

阻断高低压窜扰的设备损坏风险

变频器功率侧工作电压可达数百伏甚至千伏,控制侧为低压电路,若两者间隔离不足,高压脉冲会通过驱动链路窜入低压端,如同 “高压电流击穿弱电回路”,烧毁控制芯片或 MCU,导致变频器瘫痪。传统通用隔离光耦耐压等级多在 2.5kV 以下,难以抵御变频驱动的高压冲击。国产变频驱动隔离光耦采用高绝缘强度的陶瓷基板与封装材料,优化高低压引脚间距,将耐压等级提升至 5kV 以上,彻底切断功率侧与控制侧的电流传导路径;同时内置高压检测电路,一旦检测到窜扰风险可快速关断信号,双重防护确保低压控制电路安全,避免因高低压窜扰导致的变频器硬件损坏。

抵御高频开关噪声的信号失真

变频器 IGBT 以 kHz 级高频开关调节输出电压,过程中产生的开关噪声会通过线路传导或空间辐射侵入驱动信号链路,如同 “杂波覆盖有效指令”,导致传统隔离光耦输出信号出现过冲、振荡,引发 IGBT 误导通或关断延迟,造成电机调速波动、能耗上升。国产变频驱动隔离光耦内置金属屏蔽罩,阻挡外部辐射噪声侵入;优化信号调制电路,采用高频载波传输驱动信号,减少噪声耦合;接收端增加 RC 吸收网络与施密特触发器,过滤噪声尖峰、稳定信号波形,即便在 IGBT 高频开关场景下,仍能确保驱动信号精准传递,避免因噪声导致的变频器调速偏差。

应对宽温工况的性能衰减

变频器运行时 IGBT 模块发热明显,驱动电路环境温度常达 - 30℃~100℃,传统隔离光耦的发光管与光敏管在宽温下易出现参数漂移 —— 低温时发光效率下降导致信号减弱,高温时光敏管漏电流增大引发 “假导通”,影响变频器驱动稳定性。国产变频驱动隔离光耦选用耐宽温半导体材料,发光管采用高亮度、低温漂芯片,光敏管优化掺杂工艺降低高温漏电流;内置温度补偿电路,实时修正温度变化对光电转换参数的影响,在变频器高低温工况下仍能保持稳定的隔离性能与信号传输效率,避免因温度导致的驱动失效。

降低信号延迟的开关损耗

变频器通过精准控制 IGBT 开关时序实现节能调速,若隔离光耦信号延迟过大,会导致 IGBT 开关过程中 “电压电流交叠区” 增大,额外产生开关损耗,不仅降低变频器节能效果,还会加剧 IGBT 发热。国产变频驱动隔离光耦优化光电转换结构,缩短光信号传输路径;采用高速光敏三极管与低阻抗输出级,将信号传输延迟压缩至 200ns 以内,快速响应控制侧指令,减少 IGBT 开关交叠区;部分型号支持推挽输出,进一步提升信号上升 / 下降速度,适配变频器高频驱动需求,降低开关损耗、提升节能效率,尤其在风机、水泵等长时间运行的变频场景中,节能效果可提升 5%~10%。

避免多通道同步控制的串扰

中大功率变频器常采用多颗 IGBT 并联驱动,若多通道隔离光耦间串扰严重,某一通道的驱动信号会干扰相邻通道,导致 IGBT 导通 / 关断不同步,引发电流分配不均、部分 IGBT 过流烧毁。传统多通道隔离光耦通道间隔离电阻不足 100MΩ,易出现信号耦合。国产变频驱动隔离光耦为每路驱动通道设计独立的光电转换单元与金属屏蔽隔板,通道间隔离电阻提升至 500MΩ 以上;采用独立电源供电与信号接地,减少共地噪声耦合,确保 6 路甚至更多通道同步传输时信号互不干扰,实现 IGBT 精准同步开关,保障多 IGBT 并联变频器的运行可靠性。

从高低压窜扰防护到高频噪声抵御,从宽温性能稳定到信号延迟优化,再到多通道同步控制,国产变频驱动隔离光耦针对工业变频器的核心驱动痛点,以专项技术设计打破传统通用隔离光耦的性能局限。其高耐压、高抗干扰、宽温稳定的优势,不仅保障了变频器的安全运行,更助力工业电机实现精准调速与深度节能 —— 在当前工业 “双碳” 目标下,这类适配特定场景的隔离器件,正成为推动变频器向高可靠性、高节能性升级的重要支撑。随着变频技术向更高功率、更高频率方向发展,国产变频驱动隔离光耦将进一步优化耐压等级与响应速度,适配更多复杂变频场景,为工业动力系统升级提供关键保障。